【無溶劑工藝苑】

“無溶劑工藝苑”是通澤為協助無溶劑復合用戶解決生產中遇到的常見問題而精心開辦的全新專欄。

本專欄將重點關注實際問題,分析原因,并提供可操作的解決方案。

本專欄將著力從工藝體系的角度分析和解決現場問題。每一期將邀請一位有經驗的技術專家撰稿,每周至少1期,并逐步形成用戶系統解決方案知識庫。

本專欄歡迎廣大用戶、膠黏劑廠家、材料廠家、咨詢中介和專業媒介合作分享,共同提高我國無溶劑復合生產工藝水平,為用戶創造更大的價值!

A013-溫度變化對復合工藝影響及主要控制措施

在無溶劑復合整個工藝過程中溫度都是一個關鍵的工藝變量,它影響著復合產品的合格率和生產效率,合理有效地控制溫度對獲得預期的復合效果有非常重要的作用。無溶劑復合的工藝溫度包括環境溫度和設備本身各功能組件溫度兩類。其中,環境溫度有可能指復合車間內部溫度,也可能指車間外的大環境溫度。相對于復合作業而言,這兩者都是環境溫度,而車間溫度的影響更為直接。如果把基材存放和固化影響都考慮進去,倉儲和固化室溫度也都可以認為是車間環境溫度,因此,我們在分析環境溫度時需要小心謹慎,盡量明確。籠統地說,環境溫度對無溶劑復合工藝的影響有如下形式:1)讓基材熱脹冷縮,產生不均勻變形,可能導致張力不穩定。2)讓膠的工作粘度不穩定,影響涂布均勻性或一致性。經驗告訴我們,在某些地區、某些季節、某些時段經常出現的某些相似質量事故。這往往都是溫度影響的結果。應對環境溫度變化的影響,主要有兩大類控制措施:車間溫(濕)度控制和機上功能單元溫度控制。通過車間溫(濕)度控制(恒溫恒濕)是一個必要的措施,越來越受到用戶的重視。但是,由于實際情況千差萬別,大量的用戶車間廠房條件并不十分理想,加上內部其它生產設施的干擾,以至于常常難以獲得合格的生產環境,給復合工藝穩定性帶來極大的干擾,所以,車間溫度控制只能是粗略控制。相對車間溫度控制而言,通過設備功能單元進行溫度控制更有實際意義。

通澤經過多年探究探索,構建了一套比較成熟的溫度控制措施,為用戶量身定制提供了基礎條件。這些主要措施大致歸結為如下幾類:

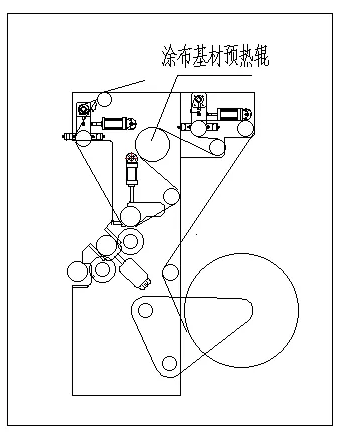

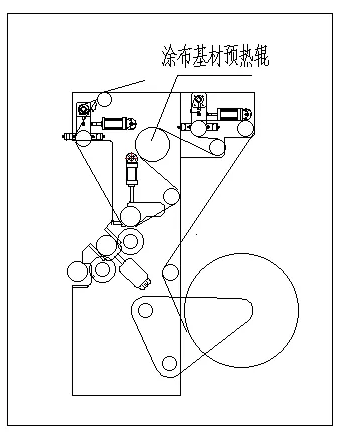

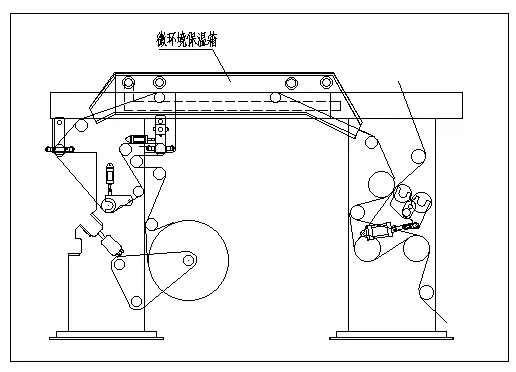

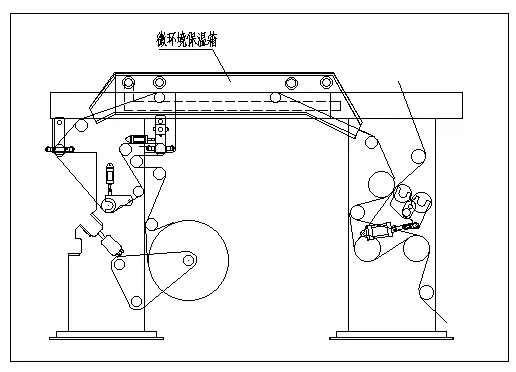

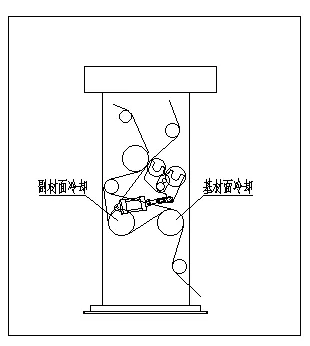

功能部件加熱保溫是對復合機和混膠機的主要部件進行加熱保溫,使膠黏劑工作粘度適合于良好涂布和復合,從而使工藝小環境控制在預期范圍內。復合機上的加熱保溫主要部件是存膠輥、計量輥、涂布輥和復合輥。而混膠機的加熱保溫主要部件是儲膠桶、齒輪泵和輸膠管(見圖1)。

在實際設計時,對混膠機儲膠桶內膠的加熱時間、膠溫度的均勻性及環境溫度的影響等都應做認真考慮,以實現快速均勻地加熱,同時也要做好輸膠管保溫,以保證膠的流動性﹑混合均勻性和配比的準確性以及工作粘度的穩定性等。雖然這是一個普通功能,但各個廠家的設計方案和實際效果存在相當大的差異。比如,根據我們的摸索,要實現輥筒表面溫度±1℃均勻性需要非常精巧的設計。絕大多數廠家都沒有做到這一點!

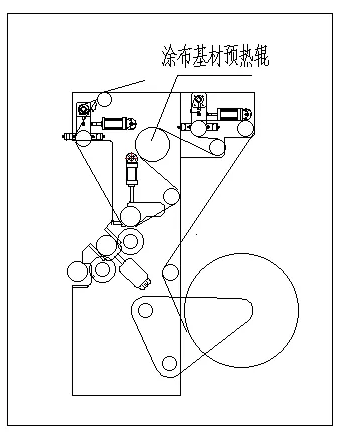

基材預熱是指在涂布或復合前對基材表面進行加熱,提供其表面溫度,以便于實現良好涂布或復合。在部分用戶可能出現車間環境溫度難以控制,或者基材儲運條件無法實現溫度良好控制的條件下,建議用戶選用基材預熱功能單元(見圖2)。基材預熱功能單元可以采用一放單獨使用、二放單獨使用或一放二放同時使用三種模式。

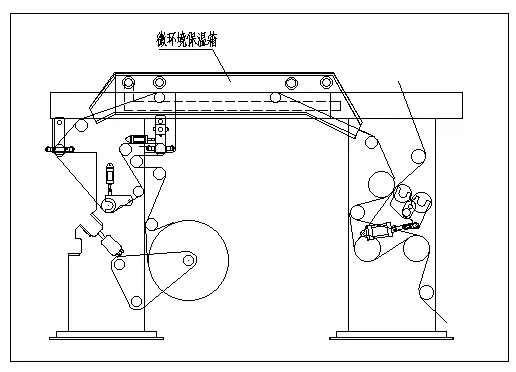

預熱方式常用方式有預熱輥(包括水加熱或油加熱)和紅外加熱等方式。預熱方式的選擇與目標產品和膠黏劑類型有密切關系,需要與用戶仔細溝通商定。微環境系統是通澤根據復合膠黏劑(尤其是單組分膠)工藝要求創新設計的一個專利結構,它是一個溫度和濕度自動控制的微型系統,可以單獨進行溫度自動控制,可以單獨進行濕度自動控制,也可以同時對溫度和濕度進行自動控制(見圖3)。微環境系統安裝在涂布單元之后、復合單元之前,用于對通道環境進行溫度和濕度的調節。微環境系統設計的主要目的是通過調節溫度和/或濕度,使基材及其表面的膠黏劑達到合適的工作粘度,并提供實現充分固化所需的水分條件。

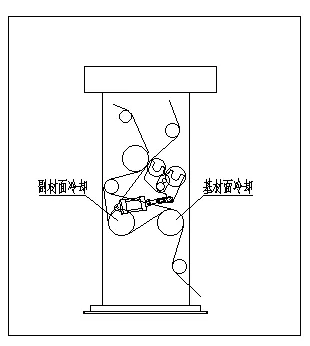

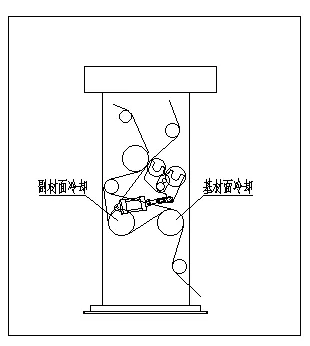

大部分情況下,我們不建議使用冷卻輥,因為雙組分膠的工作溫度與環境溫度相差不大,但在某些情況下,用戶如果使用高溫單組分膠,配備冷卻輥是有必要的。

如圖4所示,在高溫復合后期對膠膜進行冷卻有利于增加復合初粘力、或者提高基材穩定性、或有利于后期固化時溫度均勻性等。